地震等に配慮したステンレス配管の高耐久性の確保に関する研究

Study on functional maintenance of stainless piping system after massive earthquake

(第2報) 腐食による経年変化と耐震性を考慮した高耐久性の確保の検討

Part 2 Seismic evaluation of aging-resistant materials

| 正会員 |

常籐 和治(オーエヌ工業) Kazuharu TSUNETO(O.N.Industries Ltd) |

|---|---|

| 正会員 |

中野 和幸(日新製鋼) Kazuyuki NAKANO(Nisshin Steel Co. Ltd) |

| 正会員 |

飯塚 宏(日建設計) Hiroshi IIZUKA(Nikken Sekkei Co. Ltd) |

| 正会員 |

坂上 恭助(明治大学) Kyousuke SAKAUE(MEIJI University) |

| 非会員 |

西村 正博(ノーラエンジニアリング) Masahiro NISHIMURA(Nowla Engineering Co. Ltd) |

| 非会員 |

斉藤 大樹(建築研究所) Taiki SAITO(Building Research Institute) |

<Synopsis> The Great Hanshin-Awaji Earthquake in 1995 has prompted reviews of the seismic design standard as well as seismic performance of water supply conduit system.

E-defense table test results of a stainless piping system using new pipes and new fittings were provided in the first report.

However, for functional maintenance of stainless piping system it is important to study its seismic performance after the elapse of 50 to 100 years. An evaluation has been made on seismic performance of aged stainless steel pipes and the results are provided in this report.

はじめに

1995年の阪神・淡路大震災をきっかけとして、建築設備配管の耐震設計基準の見直しや水道管路システムの耐震性見直しなどが進められている。新管および新品の継手を使用した建築設備ステンレス配管の耐震性について、E-ディフェンスによる実験結果を第1報で報告した。

しかし、このステンレス配管の高耐久性を確保するためには、50年、100年の経年後の耐震性能を検討しておくことは重要と考えられる。

ここでは、経年ステンレス配管の耐震性能について検討したので結果を報告する。

-

経年劣化に対する基本的な考え方について

-

ステンレス鋼管の腐食

一般的に多用される銅管,鋼管、VLP などの設備配管は、溶存酸素や残留塩素等の腐食因子により管が腐食され、その寿命は20年程度といわれている。1) 一方、ステンレス鋼管は、表面が不動態皮膜で覆われているため優れた耐食性を有しているが、環境によっては不動態皮膜が破壊されるため腐食が発生する。

ステンレスの腐食形態は、大別すると全面腐食と局部腐食に分けられる。

全面腐食は、不動態皮膜ができずに全面が活性である環境で、腐食が全面にわたって均一に進行する腐食現象であり、具体的には塩酸、硫酸、リン酸等の酸化力の弱い酸の環境で発生し、プラント用途に使用する場合に注意が必要である。

また、中性環境で使用される建築設備配管の場合、塩化物イオン等の作用により不動態皮膜が局部的に破壊されると孔食や隙間腐食に代表される局部腐食が発生する。

全面腐食については、腐食減量等から使用する期間を推定することが可能であるが、局部腐食の場合は、環境によっては短期間で進行し貫通が生じ漏水事故につながる。

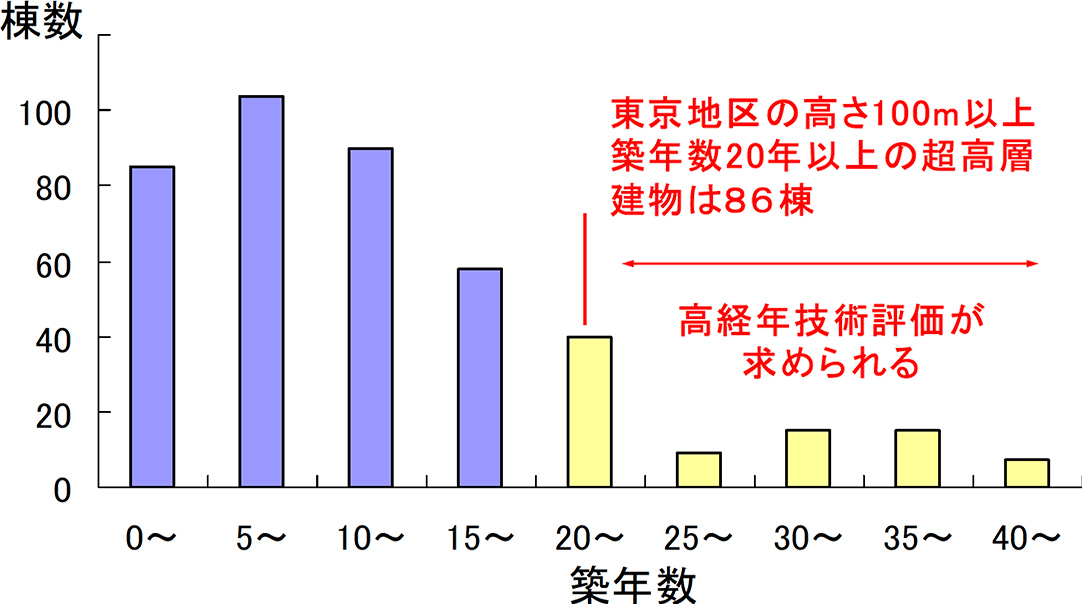

図-1に東京都内の築年数別の超高層建物の棟数を示す。築20年以上に該当する超高層建物は86棟であり、配管の耐震設計寿命を越えていることが懸念される。

-

ステンレス鋼配管の経年劣化モデル

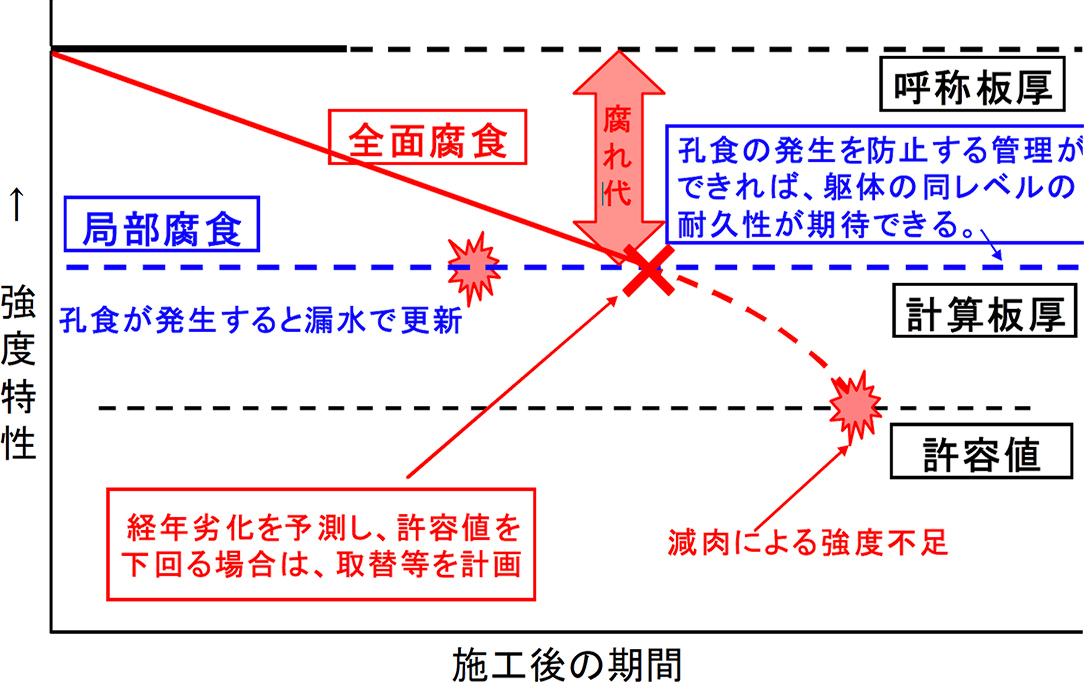

ステンレス鋼管の劣化モデルを図-2に示す。

プラント配管のような全面腐食の場合は、流体と腐食減量の関係から、"腐れ代"を推定し設計板厚に達するまでの期間を推定することが可能である。

しかし、建築設備配管のような中性環境の場合、腐食が発生する環境においては、孔食や隙間腐食に代表される局部腐食となる。このため、短期間で板厚を貫通し、漏水事故につながることから、耐震性能の経年劣化を評価する前段階で漏水事故による改修工事が必要と考えられる。

即ち、建築設備ステンレス配管システムにおいては、ステンレス鋼管が腐食しない水質管理範囲の設定と水質管理を実施すれば、耐震性能の経年劣化は無いと言える。

-

-

ステンレス鋼管の経年劣化調査

長期優良住宅の実現に向けて、経年劣化の少ないステンレス配管システムの採用による耐用年数100年、200年を目指した共用部配管の提案を行ってきた。1) この一環として、昭和50 年前後に施工されたステンレス鋼管の耐久性調査を行ってきた。

調査物件の概要を表-1 に示す。表-1 耐久性調査物件の概要

調査件数 経過年数 件数 配管用途 漏水 59 20年以上

31年以下32 給水、給湯、中水、冷温水、トイレ排水、床暖房、冷却水 なし 20年未満 27 給水、給湯、雑用水、冷温水、冷却水 なし 解体や改修された一部の建物では、ステンレス鋼管の回収を行い、耐久性評価を行った。

-

外観

系統別に代表的な外観の観察結果を写真-1に示す。

パイプ本体については、抜管調査、ヒアリング調査のいずれにおいても、漏水トラブルに結びつくような異常は認められなかった。

管の内面は、全体に水垢の付着が認められたものの、付着物除去後は、光沢がほぼ初期の状態で維持されているものと判断できたことから、優れた耐久性を保持していることが確認された。

写真-1 系統別の管内面 給水 給湯 中水 汚水 冷温水 施工後22年 洗浄前

洗浄後

-

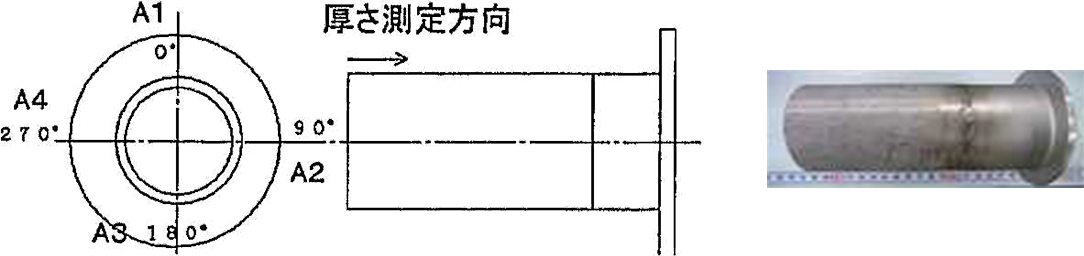

板厚測定

経年後の寸法測定結果の一例を写真-2に示す。いずれの回収サンプルにおいても、厚さ測定値は公差内にあり、腐食などによる厚さ減少は認められなかった。

㎜ 厚さ(㎜) *1 0° 90° 180° 270° 5 2.99 2.96 2.99 2.97 10 3.00 2.99 2.98 2.97 15 2.98 2.99 3.00 2.99 20 2.98 2.97 2.98 2.97 35 2.99 2.96 2.98 2.98 2.99 2.98 2.99 2.98 *1: 管端からの距離

-

硬さ測定

調査したサンプルの硬さは、HV=155~157であり、通常の熱処理済みの範囲であった。

-

-

ステンレス鋼管の高耐久性確保の考え方

本研究では、ステンレス鋼管の腐食による経年変化を検討対象とし、継手に使用されるゴムの経年劣化については、別途検討することとする。

-

ステンレス鋼管の腐食の原理

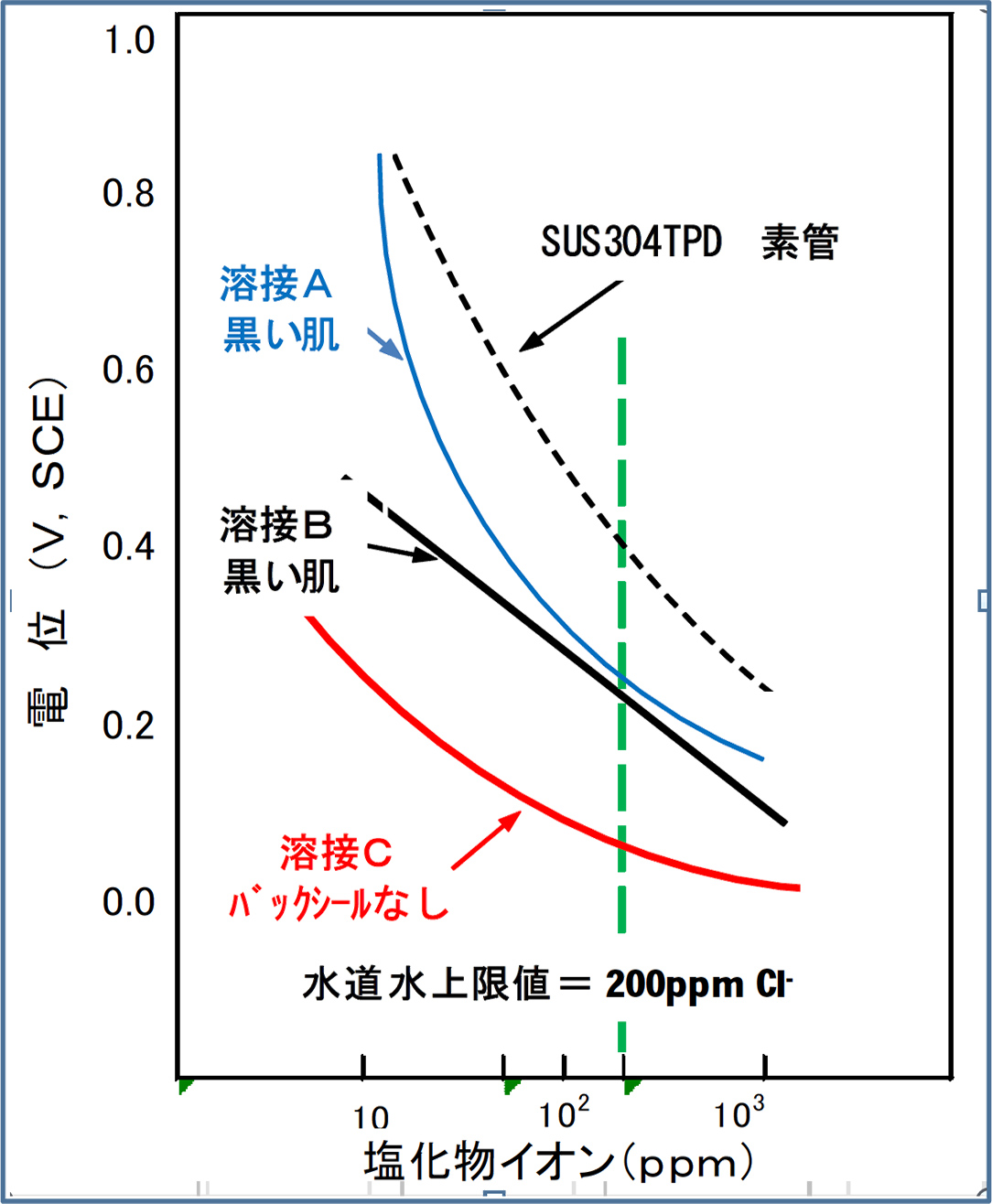

ステンレス鋼管が腐食を起すか否かの判断は、腐食発生電位とその環境における自然電位との関係から推察する事ができる。

ステンレス鋼の腐食発生電位が対象とする環境の自然電位より高い場合には、腐食は起きない。しかし、腐食発生電位が自然電位より低い場合には腐食を起す可能性がある。

従って、実際の建築設備配管の環境では、液中の塩化物イオン(Cl-)濃度が高いと腐食が起こりやすくなり、液中の残留塩素(OCl-)や溶存酸素等の酸化剤が多いと自然電位は高くなり、より低塩化物イオン濃度でも腐食は起きるようになる。2)

-

材質の管理

ステンレス鋼の腐食発生電位に及ぼす材料側因子のひとつに溶接時の流体側内面の酸化スケールの生成度合いがある。

溶接肌と腐食発生電位の関係の一例を図-3に示す。

酸化スケールが多いほど腐食発生電位が低下している。外観 溶接Å

溶接B

溶接C

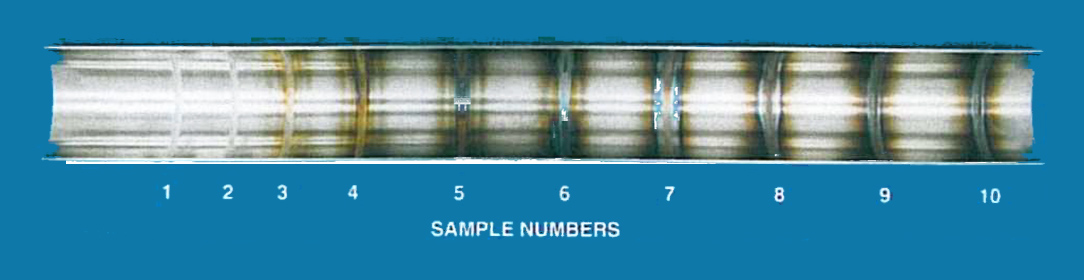

アメリカ溶接協会では、写真-3に溶接肌の管理規格を制定している。3)

この規格を基準とし、食品衛生配管用途ではNo.5(ガス中の酸素濃度200ppm)を超えるレベルは受入られない、No.3(50ppm)以下であればほとんどの用途で適用できるという報告がある。4)

国内においては、ステンレス協会が水質指針を設定する際に採用した文献に用いられたサンプルの溶接A(写真-3のNo4程度)を基準として設定している。

Sample Number refer to amount of oxygen in pure gas No.1 10ppm No.2 25ppm No.3 50ppm No.4 100ppm No.5 200ppm No.6 500ppm No.7 1000ppm No.8 5000ppm No.9 12500ppm No.10 25000ppm -

腐食の発生しない水質管理範囲

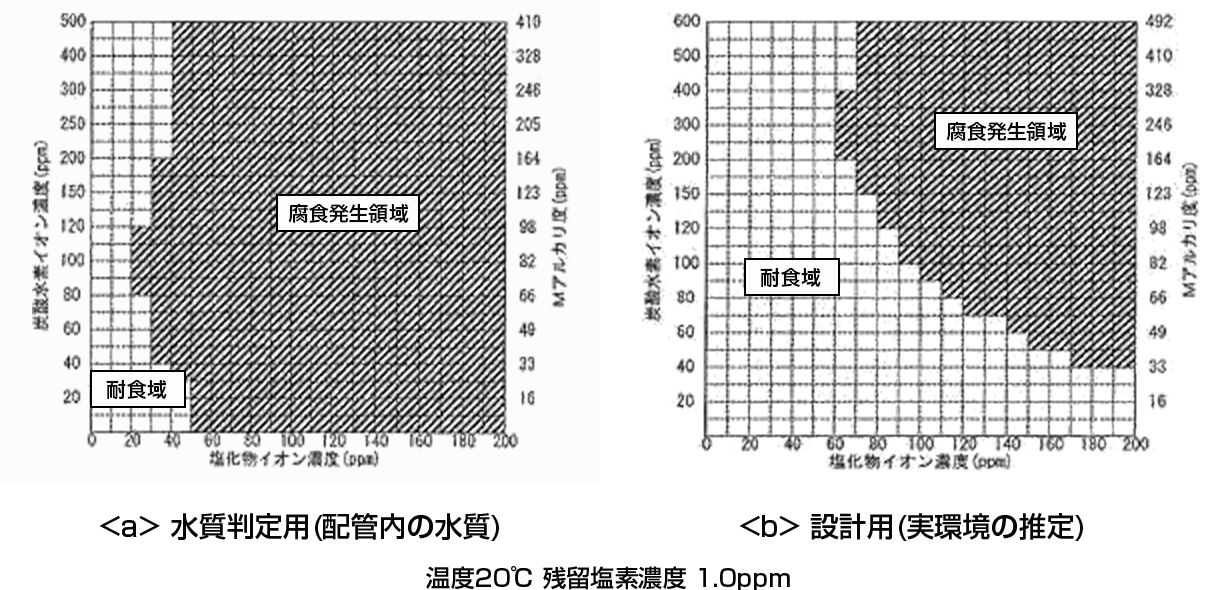

ステンレス協会より、SUS304、SUS316のステンレス鋼管の腐食に及ぼす残留塩素と塩化物イオンおよび炭酸水素イオン(=Mアルカリ度×1.22)の影響を整理し、給水・給湯・空調配管の環境における水質管理範囲の提案がなされている。5)

建築設備用途のステンレス鋼管の腐食発生の可能性については、例えば図-4 <a>に示す配管内の水質を把握することができれば、自然電位と腐食発生電位の関係からほぼ推定することが可能と判断される。

しかし、設計段階にステンレス管の鋼種選定やステンレス管の採用可否を判断するためには、各水道事業体発行の水質データや補給水の水質分析データなどから実環境の自然電位や腐食発生電位を推定し、この腐食の発生リスクを判断することが必要と考えられる。この一例として、図-4 <b>に実条件の水質を推定した結果を示す。

この給水の例の前提条件として、溶接A(写真-3のNo.4程度)、補給水の残留塩素濃度は1.0ppm以下、中央循環式給水とし、給水の使用量が多くなる時間は約3〜4時間程度とし、補給水の比率を最大60%と仮定して作成している。

図-4 <b>で示した水質範囲は、給水用途としてSUS304を使用した場合、全国の浄水場の97%以上をカバーでき、表-2から、給湯用途も96%以上が採用可能である。

表-2 全国水道事業体の水質へのSUS304の適用確率 区分 残留塩素(ppm) 塩化物イオン(ppm) Mアルカリ度(ppm) 3項目を同時に満足する確率 給水 1.0以下 90.0以下 約100以下 97.38% 99.86% 99.70% 97.81% 給湯 1.0以下 50.0以下 約100以下 96.40% 99.86% 98.70% 97.81%

-

-

経年劣化を踏まえたステンレス配管の耐震性能検討

-

加震装置による実験室的耐震性能評価

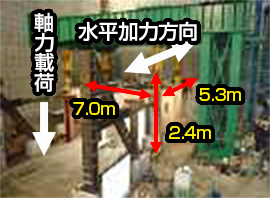

実験室的に耐震性能を評価する方法として、写真-4に示す加震装置を用い、800ガルの加速度で試験を行った。

加震条件を表-3に示す。

表-3 加震条件 項目 条件 項目 条件 水圧 2.45MPa 試験時間 90秒 振動幅 ±12.5mm 加速度 789gal 振動数 4回/秒 この結果を表-4に示す。

表-4 試験結果のまとめ 管種 継手 呼び径 呼び厚さ Sch. 10s Sch. 40 SUS304 TP ねじ継手 残肉厚: 0.559mm 残肉厚: 1.359mm 20A 4.0秒で水噴出。 15秒で水噴出。 残肉厚: 0.993mm 残肉厚: 1.823mm 40A 3.7秒で水噴出。 8.4秒で水噴出。 TPD 拡管式メカニカル継手 20Su 管厚み: 1.0mm 水噴出、緩み、その他以上なし。 50Su 管厚み: 1.2mm 水噴出、緩み、その他以上なし。 ねじ継手はいずれも水の噴出が発生したが、拡管式メカニカル継手は加速度800ガル、層間変位1/40の加震で良好な継手性能を示している。

なお、腐食劣化を想定した実験は継続実施予定である。

-

実大試験体による耐震性能評価

ステンレス管の建築設備環境での経年劣化モデルから、局部腐食を防止すれば、新管での評価は長期経年材料にもそのまま適用できると推察される。

そこで、写真-6、写真-7に示す実大試験体を用いて、中層RC造建築物の中間層を想定した加力実験を行った。6)

試験体は、メイン管を100Φと50Φとし、取り出し配管を25Φとした。また、支持は、床上のアングル材とUボルトで固定した。

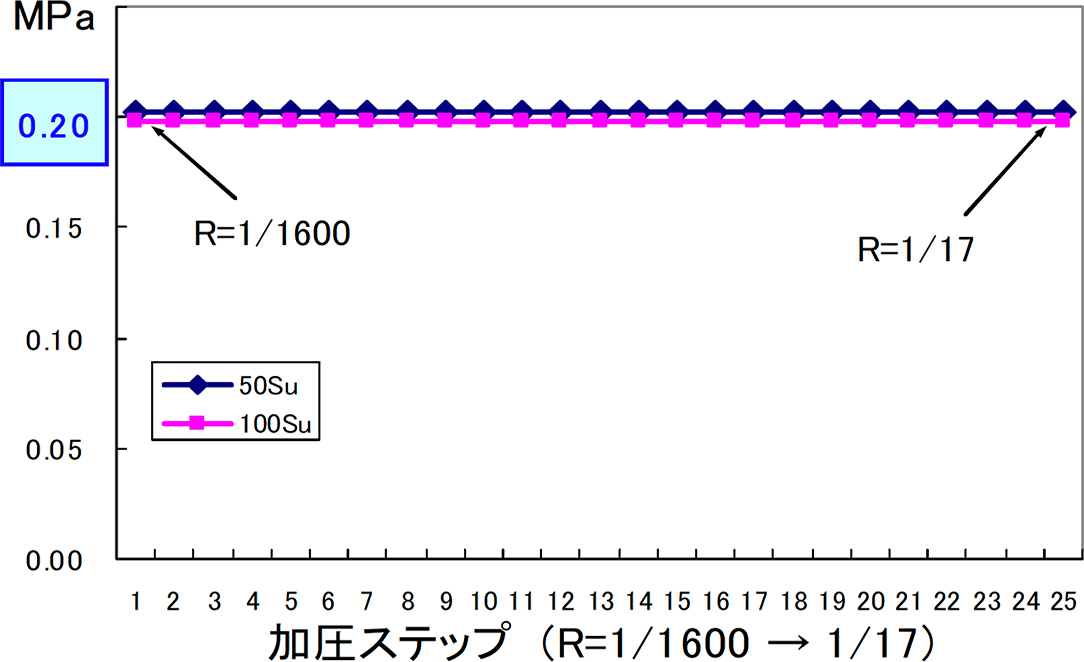

実験では、層間変位 R=1/1600、1/800、1/400を各1回ずつ、R=1/200、1/120/1/100、1/67、1/50では各2回ずつの正負繰り返し加力を行い、それぞれの最大加力点と除荷時に試験体の損傷状態を観察した。

実験を行った50Su、100Su いずれの試験体も最大層間変位 1/17 (躯体最大変位量144㎜)まで漏気はなかった。 圧力の測定結果を図-5、写真-8に示す。

さらに、加力後の試験体の損傷状態、および、供試管を回収して試験後の継手の状態、漏れの有無、その他異常の有無の確認を行った。

この結果を表-5、写真-9、写真-10に示す。

加力後の継手の損傷の程度、および修復の可否について整理すると、ステンレス配管システムは、最大層間変位1/17(躯体最大変位量144 ㎜)まで、修復不要、ないしは、軽微な補修で機能維持可能なことが確認できた。

表-5 加力による不適合事象 状態 対象 状況 分解前 製品外観 割れ、変形、緩みは確認できず 分解後 ゴムリング 気密に影響する変形などの異常なし ボルト

ナット変形や永久伸びなどの 異常なし 配管端部 変形やキズ、摩耗などの異常なし

-

-

まとめ

経年変化したステンレス管の耐震性に与える影響について調査した。本研究で得られた結果を以下にまとめる。

- 建築設備配管に使用されるステンレス管の腐食形態は局部腐食である。

- 環境に応じたステンレス鋼種を選定すれば、局部腐食を防止することができ、経年後の板厚や硬度変化が認められない。

- 実験終了後の解体検査においても、管および継手とも異常は認められなかった。

- ステンレス管は、局部腐食を発生させない環境で使用すれば、経年変化による板厚減少に起因する耐震性の劣化を防止することができ、新管を使用した耐震性評価のデータをそのまま経年後のデータとして評価することが期待できる。

- 全面腐食を想定し加震装置による板厚減少の影響調査および局部腐食を想定した貫通孔の影響調査を継続する。

参考文献

- 坂上恭助、ステンレス協会ほか:超高耐久オールステンレス共用配管システムに関する技術開発助成事業報告書、(2008.3),(2009.3),(2010.2)

- 足立ほか:ステンレス鋼屋内配管の耐食性、日新製鋼技報、No77、日新製鋼、(1998.4)

- An American National Standard,AWS D18.2:2009

- L H Boulton(New Zealand) & R E Every(USA),Corrosion Control and NDT 2003 paper 105

- ステンレス協会、改訂版建築用ステンレス配管マニュアル、(2011)、P202

- 建築研究所:災害後の建築物の機能維持・早期回復を目指した構造性能評価システムの開発成果報告書、BRI Proceeding No20、Building Research Institute、2011.1